アキシャルギャップモーターとは?コアに圧粉磁心が使われる理由と軟磁性体の加工技術について解説

アキシャルギャップモーターは、従来のラジアルギャップモーターと比べ、軽薄化と高出力化に優れ、特に限られたスペースで高トルクを求められる自動車や産業用ロボットで注目されています。このアキシャルギャップモーターに使用される圧粉磁心は、形状自由度や高周波特性で優位性を持ち、従来の電磁鋼板と比べて効率的です。

ここでは、アキシャルギャップモーターの用途や、自動車業界や産業用ロボットにアキシャルギャップモーターが必要な理由、圧粉磁心や軟磁性体について、そして当社だからこそ可能なアキシャルギャップモーターコアの試作開発体制と実績について、詳しく解説します。

アキシャルギャップモーターとは?

アキシャルギャップモーターは、近年注目を集めているモーターの一種で、軽薄化と高性能化への要望に応えるために設計されたものです。アキシャルギャップモーターは、ラジアルギャップ型モーターとは異なり、磁場がモーターの軸方向に配置される構造を持ちます。この設計により、高トルク密度が実現し、モーターの効率が求められる用途、特にモーター系に対してモーター厚さを薄くしたアスペクト比が求められる、薄型設計が重要な分野において非常に有効です。

従来のラジアルギャップモーターとの違い

従来のラジアルギャップ型モーターでは、回転子と固定子が円筒状に配置されるため、磁場が回転軸に対して放射状に広がる構造を採用していました。この構造はモーターのサイズや形状に制約が生じやすく、薄型化が難しいという欠点があります。

対して、アキシャルギャップ型は回転子と固定子が円板状に配置され、軸方向に磁束を配置することで、薄型設計が可能となり、限られたスペースで高い出力と効率を実現できます。これが、自動車や産業用ロボット、航空機など、スペースに制約があるアプリケーションでアキシャルギャップモーターが注目される理由の一つです。

他社の試作開発結果によると、同様の出力のラジアルギャップモーターと比較しても、約40%以上の薄型化・軽量化を実現しつつ、最大効率や最大トルク等のモーター性能は同等以上の結果が得られたという報告もあります。

アキシャルギャップモーターの構造

アキシャルギャップモーターは、回転子と固定子が円板状に配置され、軸方向に磁束が流れる設計をしています。これにより、薄型モーターであっても高出力密度、高周波化、高回転化を実現できる点が大きな利点です。

さらに、圧粉磁心の使用によって、コアの形状の自由度が高まり、設計の柔軟性が向上しています。これにより、従来の電磁鋼板では難しかった複雑な形状のモーターコアを製造することが可能となります。

環境への対応とアキシャルギャップモーターの成長

今日では、地球温暖化やカーボンニュートラル等、環境保護に対する市場要求が高まっており、移動体や輸送機器の電動化や家電、産業機器の高効率化が進んでいます。これに伴い、モーターの小型化・軽量化と高効率化がますます重要になっています。アキシャルギャップモーターは、そのユニークな構造により、これらの課題に応え、自動車や農業、産業分野においてその採用が拡大しています。

特に、ハイブリッド自動車においては、従来のモーターと同等の性能を維持しながら、軽薄化と高トルク化を同時に実現しており、出力密度の向上が期待されています。

圧粉磁心がアキシャルギャップモーターコアに使われる理由

アキシャルギャップモーターにおける圧粉磁心の利用は、モーター技術を革新する重要な要素の一つです。従来の電磁鋼板と比較して、圧粉磁心は形状の自由度や高周波特性において優れた利点を持ち、モーターの軽薄化と高出力化を実現するために非常に効果的です。

圧粉磁心とは?

圧粉磁心は、軟磁性体材料(ソフトマグネティックコンポジット:SMC⦅Soft Magnetic Components⦆)の一種で、軟磁性体の特性を持ち、絶縁被膜された鉄粉をプレスによる加圧成形で3次元形状に固めた磁心です。従来の電磁鋼板とは異なり、金型を使用して複雑な形状を成形できるため、モーター設計の自由度が大きく向上します。圧粉磁心は、電磁鋼板のように板状に積層する必要がなく、3次元的な形状が可能となるため、アキシャルギャップモーターに必要な薄型・高出力設計を実現することができます。

圧粉磁心の利点

圧粉磁心の利点は、主に下記の3点です。

- 形状の自由度

圧粉磁心は、従来の電磁鋼板では対応できない複雑な形状を成形できるため、柔軟なモーターコアの設計を可能にします。これにより、アキシャルギャップモーターの薄型設計や高トルクの両立が実現できます。 - 高周波特性

圧粉磁心は、電磁鋼板と比べて高周波領域でのコア損失(ヒステリシス損失、渦電流損失)が低いため、発熱を抑えつつ高効率で動作します。これにより、モーターの長寿命化が可能となり、長時間稼働時も性能を維持することができます。 - 高トルクと薄型設計

圧粉磁心の形状自由度により、アキシャルギャップモーターコアは薄型ながら高トルクを発揮する設計が可能になります。これにより、自動車、産業機器、ロボットなど、限られたスペースで高い出力が求められるアプリケーションに採用されています。

圧粉磁心と電磁鋼板の比較

電磁鋼板によるモーターコアの場合は、鋼板を積層してモーターコアを形成しますが、その形状は基本的に2次元的な設計かつ四角形の形状に限られ、複雑な形状には対応しづらいです。また、電磁鋼板を積層するには、切断加工や抜き加工の工程が必要で、生産効率が低下する可能性があります。そして、電磁鋼板は限られた面に対する磁気特性しか持ちません。

対して、圧粉磁心は金型を使った3次元成形が可能で、従来の技術では実現が難しかった複雑形状のモーターコアを効率的に製造することができます。また、圧粉磁心ではいずれの面においても磁気等方性を有しているのがポイントです。このような特徴から、圧粉磁心によるアキシャルギャップモーターコアでは、3次元磁気回路を有したコアの製造が可能になります。あわせて、電磁鋼板と比較して高い飽和磁束密度を持つ純鉄粉を使用し、さらに高密度に加圧成形することで、より高磁界域においても高い磁束密度を有することができるため、圧粉磁心によるコアは電磁鋼板によるコアよりも優位性が高いと言えます。

圧粉磁心のデメリット

一方で、圧粉磁心のデメリットとしては、その脆さが挙げられます。圧粉磁心は焼結工程を伴わないため、材質が脆く、加工時に割れやすい特性があります。このため、圧粉磁心を使用する際には、加工条件や製造方法に注意が必要です。

軟磁性体の加工技術とその重要性

軟磁性体は、磁場の変化に迅速に反応する性質を持ち、モーターのコアやトランスなど、電磁気的な機能が求められる部品に使用されています。しかし、その加工には高度な技術が必要です。特にアキシャルギャップモーターのような用途では、軟磁性体コアの形状や精度がモーターの性能に直結するため、高精度な加工技術が求められます。

軟磁性体の特性

軟磁性体は、外部の磁場によって容易に磁化され、その磁化状態を維持することなく、素早く元に戻る性質を持っています。これにより、電磁機器での使用に適しており、効率的にエネルギーを伝達できます。しかし、軟磁性体は脆く、加工時に破損しやすいため、高度なチャッキング技術や加工条件の管理が求められます。

加工の課題と技術的対応

圧粉磁心のような軟磁性体を加工するためには、下記のような点に注意する必要があります。

- チャッキング技術

軟磁性体は非常に脆い素材であるため、加工時の固定(チャッキング)には慎重な技術が求められます。固定する際にかける圧力等を最適化することで、破損を防ぎ、高精度な加工を実現します。 - 切削加工と表面仕上げ

軟磁性体や圧粉磁心は、切削後の表面粗さが最終的な製品のパフォーマンスに大きな影響を与えます。特にアキシャルギャップモーターのような高精度な製品では、表面粗度の管理が重要で、加工後に測定と品質管理を徹底する必要があります。 - 熱処理の重要性

圧粉磁心や軟磁性体は、加工中に発生する熱によって特性が変わるため、適切な熱処理が不可欠です。加工中に発生する応力をコントロールし、製品全体に均一な磁気特性を持たせるためには、精密な温度管理と応力の除去が必要です。

軟磁性体と圧粉磁心の加工における株式会社宮本製作所の強み

株式会社宮本製作所は、軟磁性体や圧粉磁心の加工において、多くの実績を誇り、国内大手メーカーとの共同開発によって技術力を高めてきました。特に、自動車や産業用ロボット向けのアキシャルギャップモーターコアの試作開発において、高度な精度と柔軟な対応力を持つことが当社の大きな強みです。

国内大手メーカーとの軟磁性体加工における豊富な開発実績

当社では、軟磁性体の加工開発を行っている素材メーカーや、アキシャルギャップモーターコアの開発を行うメーカーの設計開発エンジニアから多くの引き合いを受け、国内でも屈指の軟磁性体加工技術を有しています。

高精度加工技術

当社は、圧粉磁心の加工について、Φ2~150mmまでのサイズや厚さ150mmまでの軟磁性体加工に対応可能です。自動車や産業ロボット向けの製品においては、手のひらサイズのモーターコアの加工依頼が多く、当社はその高精度な加工技術で多くの実績を積んでいます。焼結金属加工で培った経験を活かし、軟磁性体の旋盤加工、研磨加工、マシニング加工に対応しており、チャッキング技術も含めた高度な加工技術を提供しています。

電磁ステンレス系・鉄系の軟磁性体加工への対応

宮本製作所は、鉄系および電磁ステンレス系の軟磁性体に対応しています。電磁ステンレス系の方が加工は比較的容易ですが、それでも一般的な難削材と比べると、加工が難しい材料です。当社では、加工条件を最適化することで、これら難削材における加工を実現しています。

また、鉄系の軟磁性体加工に関しては、工具や加工条件に工夫を凝らし、優れた精度で製品を仕上げる技術を持っています。研究開発向けの事例が多く、公開は難しいですが、これまでに多くの加工実績があります。

顧客ニーズに合わせた柔軟な対応

当社では、お客様のニーズに応じた圧粉磁心コアのサンプル製作や試作にも数多く対応しております。仕様における制限もあることから、軟磁性体の加工をご希望されるお客様のほとんどは、素材の窓度や磁束密度、鉄損といった数値化した特性を設けていらっしゃいます。そのため当社では、軟磁性体の加工のみ対応しており、素材の提供は行っておりません。また当社は、軟磁性体材料が必要な特性確認のための査定設備は保有しておりませんので、加工後の磁気特性の評価はお客様にお願いしております。

圧粉磁心の事例紹介

それでは、実際に当社が製作した圧粉磁心コアの製品事例をご紹介いたします。

軟磁性体コア(圧粉磁心)

こちらは、軟磁性体製のモーターコアです。こちらのコアは圧粉磁心でできており、焼結されずに圧力をかけて作られた成形体を加工した製品です。

軟磁性材コア放射型切り抜き加工

こちらは、軟磁性体製のモーターコアです。こちらのコアは圧粉磁心でできており、焼結されずに圧力をかけて作られた成形体を加工した製品です。

外側12枚フィン 圧粉磁心モーターコア

こちらは、外側12枚フィンを持つ圧粉磁心モーターコアです。軟磁性材製のΦ30×13Lの小径円柱ブランク材を基材とし、切削加工によって製作された当社オリジナルの開発的な形状です。加工精度として、平行度・直角度を2~8/100に仕上げることで、高い寸法精度と機能性を実現しています。

内側12枚フィン 圧粉磁心モーターコア

こちらは、内側12枚フィンを持つ圧粉磁心モーターコアです。軟磁性材製のΦ30×15Lの小径円柱ブランク材を基材とし、切削加工によって製作された当社オリジナルの開発的な形状です。加工精度として、平行度・直角度を2~8/100に仕上げ、高い寸法精度を確保しています。

9突起 アキシャルギャップモーター用圧粉磁心コア

こちらは、アキシャルギャップモーター用の圧粉磁心コアです。軟磁性材を素材としたΦ110×35Lの大径円柱ブランク材を基材とし、切削加工により製作された当社オリジナルの開発的な形状です。加工精度として、平行度・直角度を2~8/100に仕上げ、高度な寸法精度と機能性を実現しています。

本製品は、突起部9個と2つの穴を精密に加工する設計となっています。軟磁性材は硬度が高い一方で脆く、加工中に先端や角部が欠けやすいという特性があるため、高い加工技術が求められます。特に、全高が高い複雑な形状においては、振動の抑制や刃具の切れ味を維持するための高度な管理が必要です。当社では、自社製の軟磁性材専用切削刃具を使用し、これらの課題をクリアすることで、高難度の加工にも対応しています。

8突起 アキシャルギャップモーター用圧粉磁心コア

こちらは、アキシャルギャップモーター用の圧粉磁心コアです。軟磁性材製のΦ110×35Lの大径円柱ブランク材を基材とし、切削加工により製作した当社オリジナルの開発的な形状です。加工精度として、平行度・直角度を2~8/100に仕上げ、高い寸法精度と機能性を実現しています。

本製品は、突起部8個と中心を含む3個の穴を精密加工して仕上げています。この加工には、軟磁性材特有の「硬度が高く脆い」という性質への対応が求められます。特に、全高が高い構造のため、振れを抑えながら刃具の切れ味を維持することが重要です。こうした特性を考慮し、当社では自社開発の軟磁性材専用切削刃具を使用して、他社との差別化を図った高難度加工を実現しています。

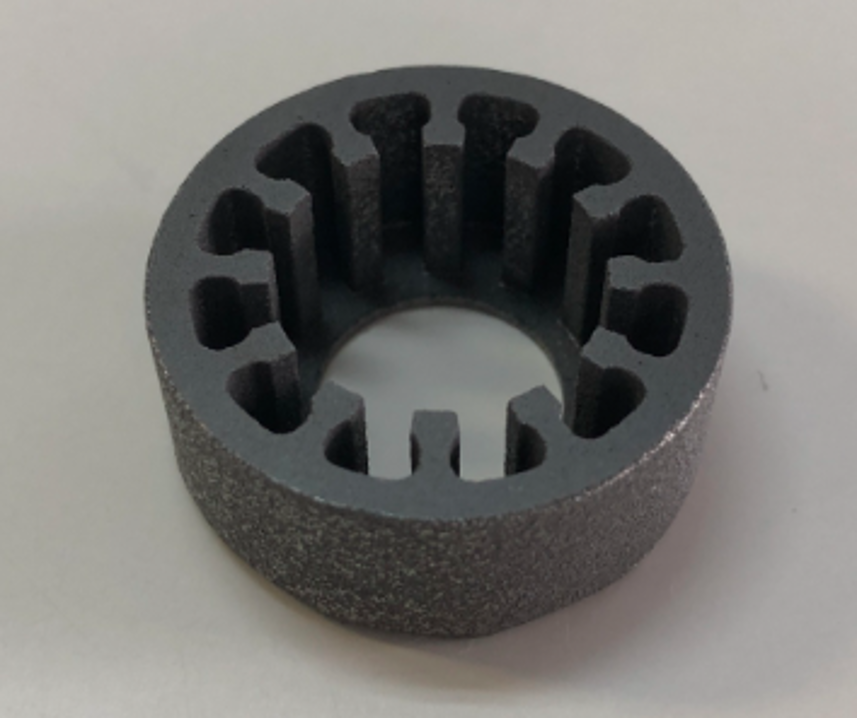

12突起 アキシャルギャップモーター用圧粉磁心コア

こちらは、アキシャルギャップモーター用の圧粉磁心コアです。軟磁性材製のΦ120×20Lの大径円柱ブランク材を基材とし、切削加工によって製作した当社オリジナルの開発的な形状です。加工精度として、非常に加工難易度が高い軟磁性材ではありますが、平行度・直角度を2~8/100という高精度仕上げを実現しています。

このアキシャルギャップモーターコア形状の製品では、突起部12個と中心の穴1個の精密加工が必要になります。しかし軟磁性材は、硬度が高い一方で脆く、加工中に先端や角部が欠けやすいという特性があります。そのため、振れの抑制や切削刃具の切れ味を適切に維持することが重要です。当社では、自社製の軟磁性材専用切削刃具を開発製造し、軟磁性材加工に使用することで、他社と差別化された高難度加工を実現しています。

圧粉磁心のことなら宮本製作所にお任せください!

焼結金属加工.comを運営する株式会社宮本製作所では、国内の主要大手メーカ―様にご依頼いただき、圧粉磁心の試作開発を多数行っております。圧粉磁心の成形は大手メーカー様や軟磁性鉄粉の素材メーカー様が行い、成形後の圧粉磁心を追加工して形状を仕上げる対応を当社にて対応しております。

圧粉磁心のような軟磁性体の加工は、素材自体が脆性材料であるのにも関わらず、硬度が高い材料なので、加工自体が非常に困難です。そのため、圧粉磁心の成形体の加工をする際は、チャックで固定する方法や強さなど、細かい調整が必要となります。

軟磁性体は加工時に角がかけやすいため、チャックだけでなく工具や加工条件にも注意する必要があります。しかし当社では、これまでに蓄積されたノウハウで、軟磁性体の加工を実現しております。

当社では、圧粉磁心製のモーターコアの加工実績が多々ございます。また、サイトには掲載できませんが、アキシャルギャップモーターコアのような形状の試作開発品についても、多くご相談をいただいております。

実績のあるサイズとしましては、φ30~φ120程度までは対応可能です。またそれ以外のサイズに関しましても、図面等を精査させていただき、別途対応するような形とさせていただいております。

また、圧粉磁心の材料を保有していない方でもご相談可能です。当社の協力成形メーカー様と相談して検討いたしますので、まずはご希望の材料の種類、もしくは性能目標値をご指示いただき、その後材料の選定をいたします。代わりに、圧粉磁心コアの公差等の図面仕様をご提出いただく必要がございます。

軟磁性体の加工は、形状や性能への影響を考慮し切削加工でもワイヤーカットでも選定することが可能な、焼結金属加工.comまでお任せください。