油圧ギヤポンプの仕組みと製造方法とは?

油圧ギヤポンプ(ギアポンプ)は、産業機械や建設機械など、様々な分野で油圧システムの中核を担う重要な製品です。油圧ギヤポンプには大きく分けて外接歯車ポンプ(外部ギヤポンプ)と内接歯車ポンプ(内部ギヤポンプ)の2種類が存在します。油圧ギヤポンプの核心は、噛み合う歯車の回転運動を利用して作動油を連続的に吸入・吐出する点にありますが、これはどちらのギヤポンプにもおいても基本的な原理は同じです。

そのようなギヤポンプですが、油圧ギヤポンプの安定した性能と長寿命を実現するためには、その主要構成部品の製造方法が極めて重要です。特に、高圧・高速で使用されるギヤポンプにおいては、部品一つ一つの精度がポンプ全体の効率と信頼性に直結します。

ここでは、油圧ギヤポンプの基本的な概要から役割、種類と仕組み、動作原理、構造、製造方法、そして当サイトを運営する宮本製作所ならではの油圧ギヤポンプの製造ノウハウ、実際に当社で製作した加工実績まで、まとめて解説します。

目次

- 油圧ギヤポンプとは?その基本と役割

- 油圧ギヤポンプの基本的な「仕組み」

- 油圧ギヤポンプの性能を左右する「製造方法」の課題とポイント

- 当社だからこそ可能な油圧ギヤポンプ製造

- マニホールドブロックの事例紹介

- 油圧ギヤポンプのことなら宮本製作所にお任せください!

油圧ギヤポンプとは?その基本と役割

油圧ギヤポンプ(ギアポンプ)は、産業機械や建設機械など、様々な分野で油圧システムの中核を担う重要な製品です。液体(主に油圧作動油)の圧力を利用して動力を伝達する油圧システムにおいて、ポンプは作動油を送り出し、システム全体にエネルギーを供給する役割を果たします。特にギヤポンプは、その構造のシンプルさ、堅牢性、そして比較的小型でありながら高い圧力を発生させられる特性から、広範な用途で利用されています。

>>油圧ポンプとは?構造から種類、構成部品の加工ポイントまで解説!

油圧ギヤポンプには大きく分けて外接歯車ポンプ(外部ギヤポンプ)と内接歯車ポンプ(内部ギヤポンプ)の2種類が存在します。外接歯車ポンプは、互いに噛み合う2つの歯車(駆動歯車と従動歯車)が回転することで作動油を吸い込み、吐出する最も一般的なタイプです。一方、内接歯車ポンプは、ケーシング内部に配置された外歯車と、その外歯車に内側から噛み合う内歯車(またはクレセント)が回転することで作動油を移送します。どちらのタイプも、歯車の回転によって作動油がポンプ内部の容積を変化させながら移動し、吸入側から吐出側へと効率的に流体を送り出します。

油圧システムにおけるギヤポンプの重要性は非常に高く、ギヤポンプの性能はシステムの効率性、応答性、そして安定性に直結します。例えば、建設機械の油圧ショベルでは、ギヤポンプが発生させる強力な油圧がアームやバケットを動かし、産業機械ではプレス機の加圧やロボットアームの精密な動きを制御します。ギヤポンプは、これらの多様なアプリケーションにおいて、正確で信頼性の高い流体供給を可能にするための心臓部と言えます。

ギヤポンプの主な用途としては、建設機械、農業機械、工作機械、射出成形機、物流機器、車両などに広く適用されています。これらの用途では、ポンプの耐久性、効率性、そしてコンパクトさが特に重視されます。

油圧ギヤポンプの基本的な「仕組み」

油圧ギヤポンプの核心は、噛み合う歯車の回転運動を利用して作動油を連続的に吸入・吐出する点にあります。この仕組みは、ポンプの種類によって詳細が異なりますが、基本的な原理は同じです。

外接歯車ポンプ(外部ギヤポンプ)の動作原理と構造

外接歯車ポンプは、その名の通り、外部に歯を持つ2つの歯車が互いに噛み合いながら回転する最も一般的な形式です。一方がモーターによって駆動される駆動歯車、もう一方がその駆動歯車によって回転する従動歯車です。

- 吸入過程:歯車が回転し始める際、吸入側の空間で歯車が噛み合いを解くと、容積が増大します。この容積の増大によってポンプ内部に負圧が発生し、作動油が吸入ポートからポンプ内に吸い込まれます。

- 移送過程:吸い込まれた作動油は、回転する歯車の歯とケーシングの間に閉じ込められ、歯車の回転とともに吐出側へと移送されます。この際、作動油は逆流することなく、効率的に搬送されます。

- 吐出過程:吐出側では、歯車が再び噛み合うことで容積が減少し、作動油が加圧されて吐出ポートからシステムへと押し出されます。この連続的なプロセスにより、安定した油圧が供給されます。

外接歯車ポンプの主要構成部品としては、駆動歯車と従動歯車、それらを収納するケーシング、そして歯車を支える軸受(ベアリング)などが挙げられます。これらの部品が高精度に加工され、適切なクリアランス(隙間)が保たれることが、ポンプの効率と寿命に直結します。

内接歯車ポンプ(内部ギヤポンプ)の動作原理と構造

内接歯車ポンプは、ケーシング内部に配置された外歯車(ローター)と、その外歯車に内側から噛み合う内歯車(アイドラー)で構成されます。多くの場合、外歯車と内歯車の間にはクレセント(三日月状の仕切り)が設けられ、吸入側と吐出側を分離する役割を果たします。

- 吸入過程:外歯車と内歯車の回転によってクレセントとの間の容積が増加する部分で負圧が生じ、作動油が吸入されます。

- 移送過程:吸い込まれた作動油は、外歯車、内歯車、そしてクレセントによって形成される空間を、歯車の回転とともに移送されます。

- 吐出過程:吐出側では、歯車が再び噛み合い、容積が減少することで作動油が加圧され、吐出されます。

内接歯車ポンプは、外接歯車ポンプに比べて脈動が少なく、比較的静かで、高粘度液体の移送にも適しているという特長があります。構成部品も外接歯車ポンプと同様に歯車、ケーシング、軸受が主要ですが、クレセントの存在が特徴的です。

どちらのタイプのギヤポンプにおいても、歯車の加工精度、ケーシングの密閉性、そして軸受の耐久性は、ポンプの性能、効率、そして信頼性を決定づける極めて重要な要素となります。

油圧ギヤポンプの性能を左右する「製造方法」の課題とポイント

油圧ギヤポンプの安定した性能と長寿命を実現するためには、その主要構成部品の製造方法が極めて重要です。特に、高圧・高速で使用されるギヤポンプにおいては、部品一つ一つの精度がポンプ全体の効率と信頼性に直結します。ここからは、ギヤポンプ部品の製造における主要な課題と、それを克服するためのポイントについて解説いたします。

高精度な歯車(ギヤ)に求められる要件

ギヤポンプの歯車は、作動油を効率的に移送し、安定した圧力を発生させるための最も重要な部品です。この歯車には、以下のような高精度な要件が求められます。

- 寸法精度:歯車の歯形、歯厚、ピッチなどの寸法は、設計通りの吐出量と圧力性能を保証するために極めて高い精度が要求されます。わずかな寸法誤差も、ポンプの効率低下や騒音、振動の原因となります。

- 歯面粗さ:歯面の滑らかさは、油膜の形成、摩擦抵抗、そして摩耗の抑制に直接影響します。特に高圧下での運転においては、歯面が滑らかであるほど流体抵抗が低減され、効率が向上し、部品の長寿命化に寄与します。

- 熱処理と硬度: 歯車は常に大きな応力と摩擦に晒されるため、適切な熱処理によって表面硬度を高め、耐摩耗性と耐久性を向上させる必要があります。浸炭焼入れや高周波焼入れなどが一般的に用いられますが、これにより歯車の歪みを最小限に抑える技術が不可欠です。

高耐久性・長寿命化のための材料選定と加工技術

ギヤポンプは、連続運転や高負荷条件下での使用が多いため、部品には高い耐久性が求められます。

- 適切な材料選定:歯車や軸、ケーシングといった主要部品には、高強度、高耐摩耗性、そして耐食性に優れた材料が選定されます。一般的には、炭素鋼、合金鋼、ステンレス鋼などが用いられますが、用途によっては焼結金属など、特性を最適化した材料が選ばれることもあります。

- 精密加工技術:材料の特性を最大限に引き出すためには、切削、研削、ホーニングといった精密加工技術が不可欠です。特に、歯車の歯形や表面仕上げにおいては、ミクロン単位、あるいはそれ以下の精度が求められることもあり、高度な加工ノウハウが必要となります。

量産性とコスト最適化の両立

ギヤポンプは幅広い産業で大量に利用されるため、高品質を維持しつつ、効率的な量産体制とコスト最適化が重要な課題となります。

- 生産プロセスの最適化:材料の投入から部品加工、組立、最終製品の検査まで、一貫した効率的な生産プロセスを構築することが、量産性とコスト削減には不可欠です。自動化や省人化、工程集約などが検討されます。

- ニアネットシェイプへの成形: 特に焼結金属加工のように、ニアネットシェイプ(最終形状に近い状態)で成形できる技術は、後工程の加工量を減らし、材料費と加工費の両面で大幅なコスト削減に貢献します。

複雑なケーシング形状と一体成形への要求

ギヤポンプのケーシングは、歯車を収納し、作動油の流路を形成する重要な部品です。

- 複雑な流路設計:ケーシング内部には、作動油がスムーズに流れ、乱流や圧力損失を最小限に抑えるための複雑な流路が設計されます。これにより、ポンプの効率が向上し、キャビテーションなどの問題を防ぎます。

- 一体成形のメリット:複数の部品を組み合わせるよりも、一体で成形することで部品点数を削減し、組立工数の削減、リークのリスク低減、そしてコストダウンに繋がります。焼結金属加工は、複雑な形状を一体で成形できるため、ケーシング製造において大きなメリットを発揮します。

これらの課題とポイントを克服するためには、材料選定から加工技術、生産管理に至るまで、高度な専門知識と経験が求められます。特に、焼結金属加工は、これらの課題解決に大きく貢献し得る技術として注目されています。

当社だからこそ可能な油圧ギヤポンプ製造

油圧ギヤポンプの性能を最大限に引き出し、製造における課題を解決するためには、高精度な部品製造技術が不可欠です。ここでは、貴社が長年培ってきた焼結金属加工技術が、どのように油圧ギヤポンプ部品の製造に革新をもたらし、顧客の課題解決に貢献できるのかを具体的にご紹介いたします。

競合サイトが提供する一般的なギヤポンプの完成品情報とは異なり、当社では部品製造の視点から、その本質的な価値を提供します。

長年培ったノウハウと設計段階からの提案力による課題解決

貴社は、長年にわたる焼結金属加工の実績を通じて、膨大なノウハウを蓄積しています。この豊富な経験に基づき、単に顧客から提供された図面通りに部品を製造するだけでなく、設計段階から積極的に提案を行うことで、顧客の課題解決に貢献します。

焼結金属加工と切削加工の組み合わせによる高精度・複雑形状対応

焼結金属加工は、複雑な形状の部品をニアネットシェイプで製造できる優れた技術です。しかし、油圧ギヤポンプの歯車のように、ミクロン単位の超精密な寸法精度や極めて高い歯面粗さが求められる場合、焼結のみでは限界があります。

当社では、この焼結金属加工と、その後の精密切削加工を組み合わせることで、他社では実現困難なレベルの部品製造を可能にします。

- 高精度な歯形を実現:焼結で粗成形した後に、精密な切削加工(歯切り、研磨など)を施すことで、歯車の歯形精度、ピッチ精度、歯面粗さを飛躍的に向上させます。これにより、ポンプの脈動を抑え、効率を高め、静音性にも貢献します。

- 複雑な流路を持つケーシングの一体成形と精密仕上げ: 焼結金属であれば、複雑な油路を持つケーシングも一体で成形できます。さらに、必要な部分に精密切削加工を施すことで、流路の表面粗さを最適化し、圧力損失の低減やキャビテーションの抑制に寄与します。

- 材料特性の最適化:焼結金属の持つ軽量性、多孔性(含油軸受など)、あるいは耐摩耗性といった特性を活かしつつ、切削加工で最終的な機能面を精密に仕上げることで、ポンプ部品としての総合的な性能を最大化します。

ポンプ組立で培ったマニホールドブロックに対するノウハウと技術力

宮本製作所は、長年にわたる油圧機器の加工経験を活かし、特にポンプの組立工程において得られた知見が豊富です。この経験から、マニホールドブロックに接続される油圧部品やシステム全体の要件を深く理解しており、顧客のニーズに応じた最適な提案が可能です。油圧部品の取り付け位置や、油圧部品の流路径、配管ルート、設定圧力などの条件を正確に理解した上で、適切な加工条件の設定を行います。これにより、お客様ごとに最適な特注マニホールドを製作し、システムの効率化や省スペース化に大きく貢献しています。

>>マニホールドブロックとは?油圧ユニットにおける役割と加工ポイント

試作開発から月間10万個以上の量産まで対応可能な一貫生産体制

宮本製作所は、試作・開発段階から量産への移行まで、一貫した高品質な加工対応を提供しています。少量の試作品を手掛けた後、量産時に同じ精度を保つため、専用の生産ラインを設計することで、月間10万個の大量生産にも対応可能です。この柔軟な対応力により、試作品から量産品まで同一の精度を保ちつつ、効率的な製造を実現しています。

特に油圧ギヤポンプのように、新製品開発サイクルが短く、かつ大量生産が求められる分野において、お客様にとって非常に大きなメリットとなります。

- 開発期間の短縮:試作から量産への移行がスムーズに行えるため、お客様は開発段階で最適な部品を選定し、その後の量産も当社にお任せいただけることで、全体の開発期間とリスクを大幅に削減できます。

- 安定した品質供給:一貫した生産管理体制のもとで製造されるため、試作品と量産品の間で品質のバラつきがなく、常に安定した高品質の部品供給が可能です。

- 柔軟な生産調整:当社では大量生産に対応できる設備とノウハウがあるため、お客様の生産計画の変動にも柔軟に対応し、必要な時に必要な量の部品を提供できます。

工程集約と工具内製化によるリードタイム短縮

宮本製作所の強みの一つは、バニシングリーマのような特殊工具の内製化です。加工プロセスにおいて最適なツールを自社で製作することで、工程ごとの工具交換が不要となり、生産リードタイムの短縮を可能にしています。また、工具の再研磨やカスタムツールの製造により、製造プロセス全体の効率化を実現し、最終的にコスト削減と納期短縮を両立しています。これにより、顧客に対して迅速でコスト効率の高いサービスを提供しています。

顧客に合わせた技術提案

宮本製作所では、ポンプや油圧機器の分野における深い技術的な知識に基づいた提案が可能です。たとえば、油圧システム全体の効率を向上させるために、特定の要件に適合したマニホールドブロックの設計・製造を行います。このようなカスタマイズされた技術提案により、顧客のニーズに応じた最適な解決策を提供し、装置の信頼性向上やコスト削減に寄与しています。

マニホールドブロックの加工から油圧ポンプのOEM組立まで一貫対応

宮本製作所では、マニホールドブロックの加工から始まり、油圧ポンプのOEM組立まで一貫して対応しています。産業用ポンプの組立専用工場を保有しており、大手メーカーから依頼を受けたポンプの組立・検査・梱包を行う体制を整えています。

当社の強みは、ポンプ部品の高精度加工と、それを支える専用ラインによる組立・検査の一貫対応にあります。特に、アルミダイカスト製のポンプケースや高剛性を必要とする部品の加工においては、ミクロン台の精度を実現する高度な技術を有しており、産業機器や自動化設備に使用されるポンプの高品質化を支えています。専任の技術者が組立から検査までを担当することで、品質管理を徹底しています。

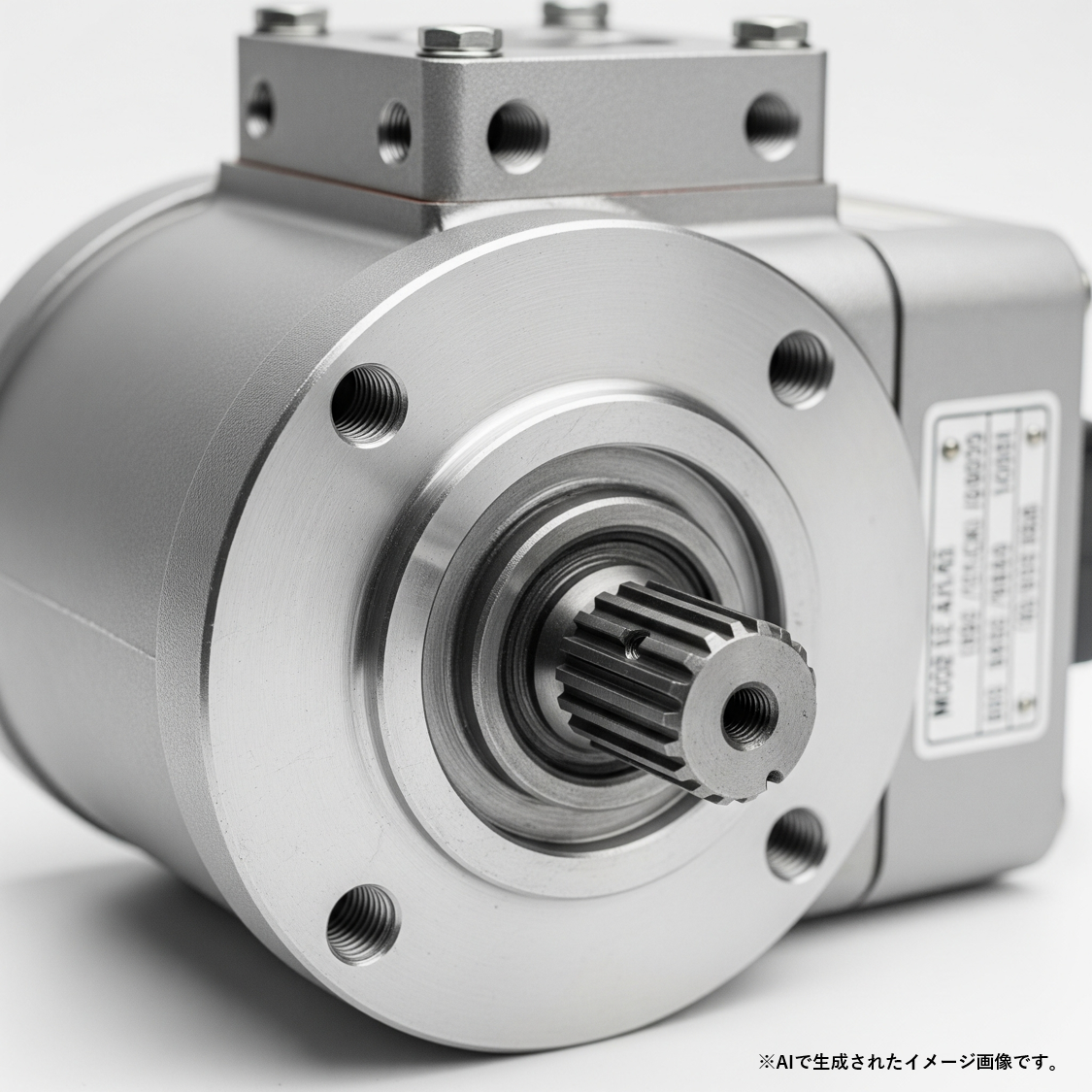

【油圧ポンプ部品の事例紹介】

焼結金属(鉄系) 油圧ポンプ用ベーン

この焼結金属加工製のベーンは、油圧ポンプに使用されるベーンです。このベーンは複雑形状・異形状をした焼結金属品であるため、同軸度、直角度の精度出しがシビアです。また、複数の穴あけ加工を行うので、穴あけの位置度の精度出しも高い技量が必要となります。

また、仕上げ加工として、研磨は外径と端面とベーンの幅の3箇所を同時加工しています。同時加工を行うことで、ワンチャックにて研磨作業を行い、同軸度、直角度、円筒度のずれを防止しています。

アルミダイカスト 偏心型油圧ポンプケース

この油圧ポンプ用のケースはアルミのダイカストにて成形したものです。

薄肉の偏心加工であるので、加工中の変形に注意が必要です。ダイカストにて成形を行っているため、ソリッドやブロックからの削り出しに比べて歩留りがよく、ローコストでの加工・製作が可能となります。

アルミダイカスト製 6面加工油圧ポンプケース

この油圧ポンプのケースは、アルミソリッド(ブロック)からの削り出しで加工を行った機械加工品です。加工方法として内径と外周を旋盤にて加工し、穴あけをマシニングにて加工を行っています。

油圧ポンプは旋盤加工で行う内径・外径の偏心に注意が必要です。専用の特殊治具を社内で内製化し、位置ズレが起こらないように固定してから旋盤加工することで、高い精度の加工を行っています。

アルミダイカスト製 6面加工油圧ポンプケース②

この油圧ポンプのケースは、アルミソリッド(ブロック)からの削り出しで加工を行った機械加工品です。加工方法としては、マシニングにて6面加工を行っています。

ギヤ挿入部やシャフト挿入部など精度を要求される箇所に関しましては、専用工具を社内で内製化するなど短納期にも対応可能です。油溝などの特殊な形状も工具や加工プログラムを調整し対応することが可能です。

アルミダイカスト製 6面加工油圧ポンプケース③

この油圧ポンプのケースは、アルミソリッド(ブロック)からの削り出しで加工を行った機械加工品です。加工方法としては、マシニングにて6面加工を行っています。

ギヤ挿入部やシャフト挿入部など精度を要求される箇所に関しましては、専用工具を社内で内製化するなど短納期にも対応可能です。

アルミダイカスト製 6面加工油圧ポンプケース④

この油圧ポンプのケースは、アルミソリッド(ブロック)からの削り出しで加工を行った機械加工品です。加工方法としては、マシニングにて6面加工を行っています。

ギヤ挿入部やシャフト挿入部など精度を要求される箇所に関しましては、専用工具を社内で内製化するなど短納期にも対応可能です。オイル―シール部分や油溝などの特殊な形状も工具や加工プログラムを調整し対応することが可能です。

アルミダイカスト製 6面加工油圧ポンプケース⑤

この油圧ポンプのケースは、アルミソリッド(ブロック)からの削り出しで加工を行った機械加工品です。加工方法として内径と外周を旋盤にて加工し、穴あけをマシニングにて加工を行っています。 油圧ポンプは旋盤加工で行う内径・外径の偏心に注意が必要です。専用の特殊治具を社内で内製化し、位置ズレが起こらないように固定してから旋盤加工することで、高い精度の加工を行っています。

アルミダイカスト製 6面加工油圧ポンプケース⑥

この油圧ポンプのケースは、アルミソリッド(ブロック)からの削り出しで加工を行った機械加工品です。加工方法として内径・外径を旋盤にて加工し、マシニングにて6面加工を行っています。

油圧ポンプは旋盤加工で行う内径が外径に対して偏心しているため、注意が必要です。専用の特殊治具を社内で内製化し、位置ズレが起こらないように固定してから旋盤加工することで、高い精度の加工を行っています。

アルミダイカスト製 6面加工油圧ポンプケース⑦

この油圧ポンプのケースは、アルミソリッド(ブロック)からの削り出しで加工を行った機械加工品です。加工方法として内径を旋盤にて加工し、マシニングにて6面加工を行っています。

油圧ポンプは旋盤加工で行う内径が外径に対して偏心しているため、注意が必要です。専用の特殊治具を社内で内製化し、位置ズレが起こらないように固定してから旋盤加工することで、高い精度の加工を行っています。

アルミダイカスト製 6面加工油圧ポンプケース⑧

この油圧ポンプのケースは、アルミソリッド(ブロック)からの削り出しで加工を行った機械加工品です。加工方法として内径を旋盤にて加工し、穴あけをマシニングにて加工を行っています。

油圧ポンプは旋盤加工で行う内径が外径に対して偏心しているため、注意が必要です。専用の特殊治具を社内で内製化し、位置ズレが起こらないように固定してから旋盤加工することで、高い精度の加工を行っています。

アルミダイカスト製 トラック荷台向け油圧ポンプケース

このアルミダイカスト製の油圧ポンプケースは、トラック荷台の油圧装置の油圧ポンプに使用される機械加工品です。この油圧ポンプ部品の中にギアやプレッシャープレート、シャフトなどの構造部品を内蔵して使用するため、高い内径の加工精度が必要となります。旋盤加工、マシニング加工にて油圧ポンプの加工を行うのですが、旋盤加工で内径の精度出しを行っています。

アルミダイカスト製 円柱型油圧ポンプケース

この油圧ポンプのケースは、アルミソリッド(ブロック)からの削り出しで加工を行った機械加工品です。加工方法として内径と外周を旋盤にて加工し、穴あけをマシニングにて加工を行っています。

油圧ポンプは旋盤加工で行う内径・外径の偏心に注意が必要です。専用の特殊治具を社内で内製化し、位置ズレが起こらないように固定してから旋盤加工することで、高い精度の加工を行っています。

アルミダイカスト製 円柱型油圧ポンプケース②

この油圧ポンプのケースは、アルミソリッド(柱体)からの削り出しで加工を行った試作加工品です。加工方法として内径と外周、外周溝を旋盤にて加工し、穴あけや異形状部分をマシニングにて加工を行っています。

本製品は旋盤加工で行う内径・外径の偏心量が非常に大きく、専用の特殊治具を社内で内製化し、位置ズレが起こらないように固定してから旋盤加工することで、高い精度の加工を行っています。また、異形状部分の加工もCADや3Dデータを御支給頂ければ、同様の加工を対応可能です。

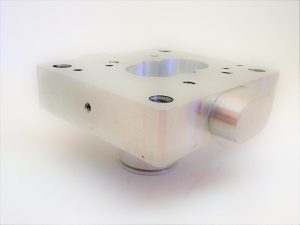

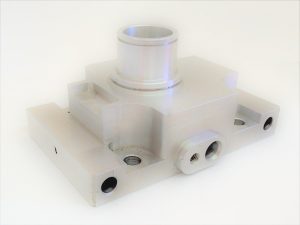

アルミダイカスト製 マニホールドブロック

この製品は、アルミソリッド(ブロック)からの削り出しで加工を行った機械加工品です。加工方法としてマシニングにて6面加工を行っております。

段付き穴が非常に高精度な製品となっておりますが、専用の特殊工具を社内で内製化し、同軸度や穴径を確保しながらの加工を行っている製品となっております。

油圧ギヤポンプのことなら宮本製作所にお任せください!

宮本製作所では、お客様のご要望に応じた油圧システムにおける高精度な加工やバリ取り、ポンプ組立で得た宮本製作所の技術的知見に基づくカスタム提案や高い品質保証を行い、少量試作から大量生産まで対応可能な体制を整えています。

焼結金属加工.comを運営する株式会社宮本製作所では、国内の主要大手メーカ―様にご依頼いただき、油圧ギヤポンプの製造を多数行っております。油圧ギヤポンプの導入を検討されている方は、ぜひ宮本製作所にご相談ください。