焼結金属への工法転換によるコストダウン①

- お困りごと内容

- 歯車の加工に工数がかかる…

- 目的

- コストダウン

Before

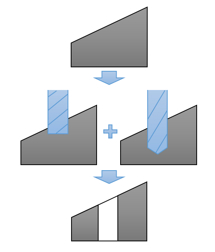

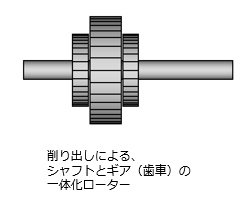

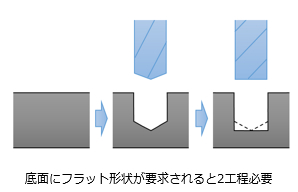

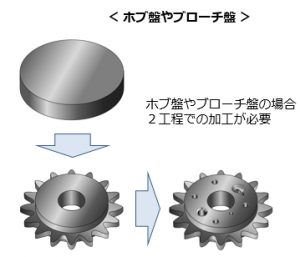

ギア(歯車)やスプロケットはソリッドからの削り出しを行い、ホブ盤やブローチ盤を使用して歯切りを行って製作していました。もしくは、鍛造加工による成形を行って製作していましたが、いずれの工法も工程が複雑かつ生産リードタイムが長くなりがちでした。また、多くの工数が必要なため、量産のスプロケット、ギア(歯車)の製作には向いていません。

After

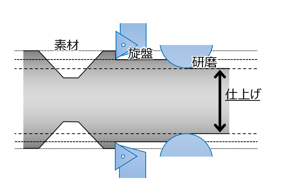

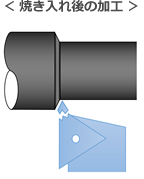

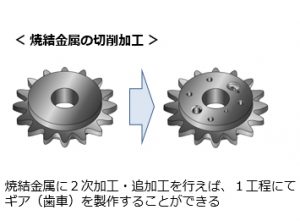

量産のギア(歯車)やスプロケットは、焼結金属による成形、切削加工に工法転換することで大幅に生産コストを下げることができます。焼結金属は目的とする形状に近い形での成形が可能であるため、最小限の切削加工で高精度なスプロケットやギアを作り出すことができます。

POINT

ソリッドの切削加工や鍛造加工の工法展開として、焼結金属(焼結合金・粉末冶金)を活用しての切削加工はコストダウン方法として大きなインパクトを実現できます。また、焼結金属の成形品の切削加工は生産性が非常に高くなるため、大量の部品を適切なリードタイムにて生産することが可能となります。