治具活用による斜め穴加工のコストダウン

- お困りごと内容

- 目的

Before

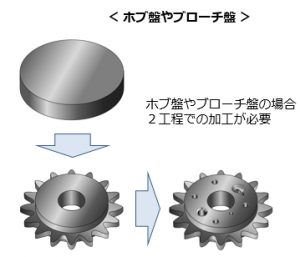

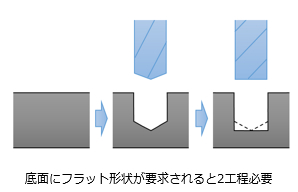

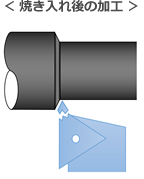

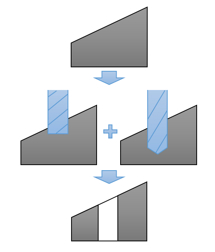

焼結金属部品に斜めの穴あけ加工が必要となる場合、従来は一度、座を作り、切削工具が当たる面を設けてから穴あけ加工を行っていました。しかし、一度、座を設けるという加工工程が必要となるため、加工工数が必要となっていました。特に、スプロケットやハブ、カップリングなどの量産品の焼結金属部品は、少しの工程増加が生産コスト、生産リードタイムに大きく影響を与えます。

After

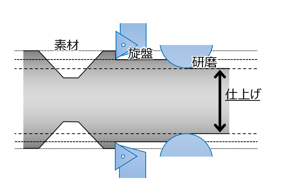

焼結金属の加工の際に特殊治具を用意して固定することで、1工程にて斜め穴あけ加工を行うことができます。ワーク単独では自立しない異形状・複雑形状をした焼結金属部品であっても、固定することできれいな斜めからの穴あけ加工が可能です。1工程での加工となるので生産リードタイムの短縮、コストダウンを実現することができます。

POINT

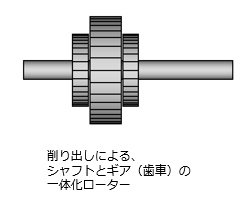

スプロケットやハブ、カップリングに代表されるような焼結金属(焼結合金・粉末冶金)部品は複雑な形状をしているために部品単体では自立をしないことが多くあります。治具を用意することで安定して高い精度の加工ができるだけでなく、斜めからの穴あけ加工など、複雑な切削加工も専用治具を用いれば簡単に行うことができます。